集成计算材料工程团队

集成计算材料工程团队

北京科技大学教授,中国工程院院士,杰青,长江学者

挪威科学与工业研究所研究员,北京科技大学客座教授

北京科技大学教授,“万人计划”科技创新领军人才

【骨干成员】

谢建新 北京科技大学教授,中国工程院院士

杜 强 挪威科学与工业研究所研究员,北京科技大学客座教授

刘新华 北京科技大学教授,”万人计划“科技创新领军人才

【研究背景】

发展集成计算材料工程理论与方法,可以实现新材料研发模式由传统的“试错-纠错”实验方法向“理论预测、实验验证”转变,快速建立材料成分-相结构-性能的关系和数据库,显著减少研究投入成本,缩短研发周期,大幅提高新材料的研发效率,增强我国在新材料领域的知识和技术储备,提升应对高性能新材料需求的快速反应和工程化能力。

【研究目标】

开发出具有自主知识产权的高通量多尺度、并发/并行式、自动流程计算方法与专用软件,建成依托于高性能计算平台的可支撑高通量计算的运行环境,形成开放共享的高通量材料计算设计平台,实现新材料的快速、低成本筛选与设计,新效应的高效探索。

【主要研究内容】

1. 高通量材料集成计算设计与软件开发

2. 先进结构材料(包括铜合金、钛基合金、镍基高温合金)微观结构演化和强化机制的研究理论计算与模拟研究

【重要研究进展】

1. 高通量材料集成计算设计与软件开发

(1)平台建设

建设了多核大内存高性能计算工作站,安装与测试了开源计算相图软件OpenCALPHAD与相场模拟软件OpenPhase。该平台的软硬件均可以实现远程登陆与计算,已经开始对其他研究小组提供模拟计算服务。

(2)专用软件开发

杜强教授主导开发了介观组织模拟软件PreciMS。该软件可用于多组元铝合金全流程微观组织模拟,可以预测铝合金凝固、热处理全流程过程中的晶粒尺寸、析出相体积分数和类型、析出相尺寸分布等微观组织结构特征的演变,该软件是目前集成计算材料工程领域公认的的先进合金设计与工艺优化软件。

基于经典凝固理论构建铝合金微结构模型,开发了铝合金微结构建模商业化软件Alstruc。该软件考虑了固态扩散及晶粒生长过冷度,通过输入铝合金成分和冷却条件,获得温度-固相体积分数曲线,溶质分布和晶间析出相类型、尺寸和分布等微观组织结构特征。

(3)人工智能应用与大数据

采用人工智能方法,对相图软件计算产生的海量数据进行自动甄别与拟合。该方法可以显著提高微观组织模拟计算存取相图数据的效率,为高通量材料计算提供了数据支撑。

2. 先进金属材料微观组织演化和强化机制理论与模拟研究(包括高强高导电率铜合金、高强韧铝合金、钛基合金、镍基高温合金)

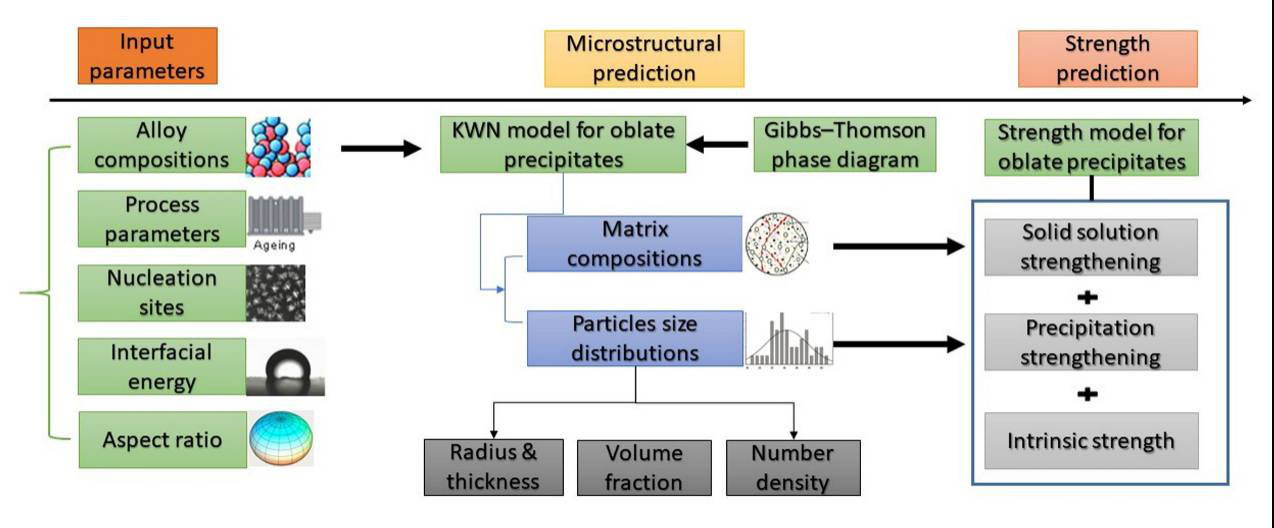

(1)开展了高强韧铝合金时效热处理工艺-成分-组织-性能关系预测研究,建立了准确预测时效热处理时强化相颗粒形貌与尺寸分布演化的数学模型、微观组织特征与强度预测模型。图1展示了该研究提出的考虑了盘状强化相颗粒尺寸分布的新型微观组织与性能预测流程图。

(2)针对高性能铜合金加工,采用由挪威科学与研究院开发的基于频率函数法的微观组织模型,开展了全流程微观组织模拟。

(3)与俄亥俄州立大学和挪威科学与工业研究院开展钛合金以及镍基高温合金的集成计算领域的合作研究。

图1 引入盘状强化相颗粒尺寸分布概念的新型微观组织与性能预测流程图